- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Apa kerugian dari pengecoran pasir?

2024-04-20

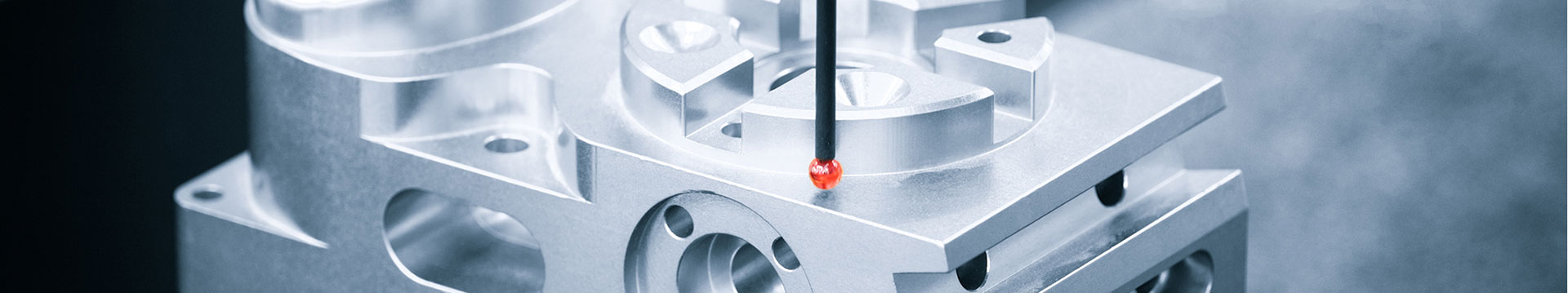

Pengecoran pasiradalah proses pengecoran yang serbaguna dan banyak digunakan, tetapi seperti teknik manufaktur lainnya, teknik ini memiliki keterbatasan dan kekurangan.

Pengecoran pasir sering kali menghasilkan permukaan yang kasar dan akurasi dimensi yang buruk dibandingkan dengan metode pengecoran lain seperti die casting atau investment casting. Proses finishing tambahan mungkin diperlukan untuk mencapai kehalusan permukaan dan toleransi dimensi yang diinginkan.

Pengecoran pasir tidak ideal untuk menghasilkan bagian yang sangat kecil atau rumit dengan geometri yang rumit. Ukuran dan kompleksitas bagian dapat membatasi keefektifanpengecoran pasir.

Karena sifat cetakan pasir, porositas dapat menjadi masalah, terutama pada bagian pengecoran yang besar atau tebal. Hal ini dapat mempengaruhi sifat mekanik bagian akhir, mengurangi kekuatan dan integritasnya.

Laju Produksi: Pengecoran pasir bisa menjadi proses yang relatif lambat dibandingkan metode pengecoran lainnya, terutama untuk bagian yang besar atau kompleks. Waktu yang diperlukan untuk membuat cetakan, menuangkan logam cair, dan memungkinkan pendinginan dan pemadatan dapat mengakibatkan waktu produksi yang lebih lama.

Membuat cetakan pasir bisa memakan banyak tenaga dan waktu, terutama untuk bagian dengan geometri rumit atau rongga internal. Kompleksitas ini dapat meningkatkan biaya produksi dan membuat pengecoran pasir menjadi kurang ekonomis untuk aplikasi tertentu.

Pengecoran pasir menghasilkan limbah berupa cetakan pasir bekas yang harus dibuang atau didaur ulang. Pembuangan cetakan pasir bekas dapat menimbulkan dampak terhadap lingkungan, terutama jika pasir tersebut mengandung bahan pengikat atau bahan tambahan lainnya.

Pengecoran pasir memerlukan pembuatan pola, yang digunakan untuk membuat rongga cetakan. Biaya untuk menciptakan pola-pola ini bisa sangat besar, terutama untuk suku cadang yang rumit atau proses produksi bervolume rendah.

Meskipun terdapat kelemahan-kelemahan ini,pengecoran pasirtetap menjadi pilihan populer untuk banyak aplikasi karena fleksibilitasnya, biaya perkakas yang rendah, dan kemampuan untuk memproduksi komponen yang besar dan kompleks pada berbagai logam.